Produits

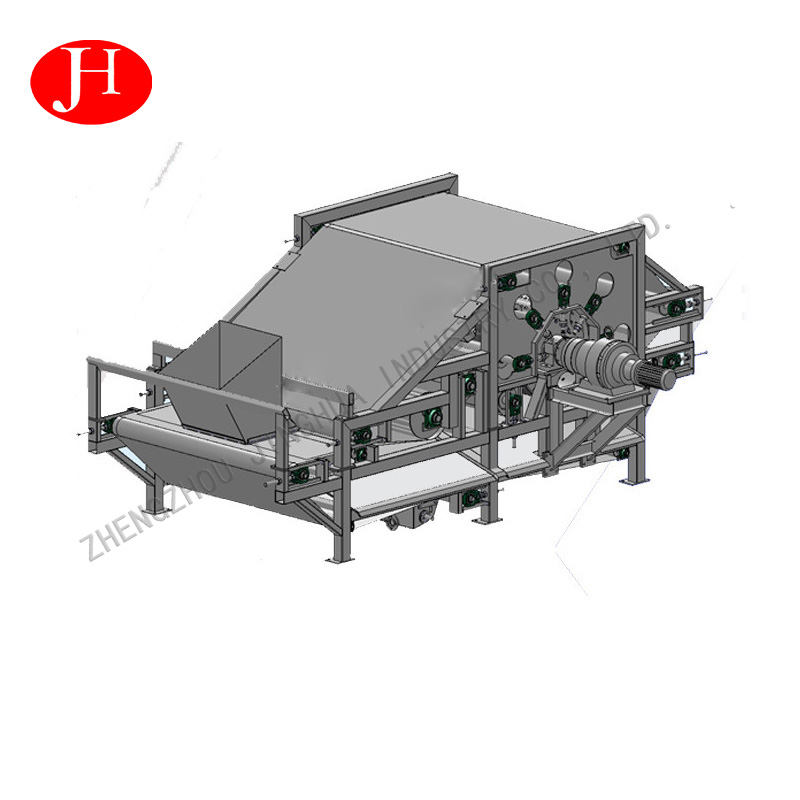

Déshydrateur de fibres pour le traitement de l'amidon

Principaux paramètres techniques

| Modèle | Pouvoir (Kw) | Largeur de la sangle filtrante (mm) | Vitesse de la sangle filtrante (MS) | Capacité (avant déshydratation) (kg/h) | Dimension (mm) |

| DZT150 | 3.3 | 1500 | 0-0,13 | ≥ 5000 | 4900x2800x2110 |

| DZT180 | 3.3 | 1800 | 0-0,13 | ≥7000 | 5550x3200x2110 |

| DZT220 | 3.7 | 2200 | 0-0,13 | ≥ 9000 | 5570x3650x2150 |

| DZT280 | 5.2 | 2800 | 0-0,13 | ≥10000 | 5520x3050x2150 |

Caractéristiques

- 1Le produit est développé indépendamment par l'entreprise, avec les efforts de recherche scientifique de l'Université de technologie du Henan.

- 2Le dispositif d'alimentation en forme de coin peut garantir une répartition uniforme des matériaux sur la sangle filtrante, l'épaisseur étant réglable.

- 3Système de roulement déshydraté fabriqué à partir de tubes sans soudure et enveloppé de caoutchouc résistant à l'usure de haute qualité, il est fiable avec une longue durée de vie.

Afficher les détails

La trémie d'alimentation des résidus de pommes de terre est posée à plat sur la bande filtrante inférieure à travers la section d'alimentation en forme de coin.

Les résidus de pommes de terre entrent ensuite dans la zone de pressage et de déshydratation. Répartis uniformément entre les deux bandes filtrantes, ils pénètrent dans la zone de calage et commencent à se comprimer et à se déshydrater. Ils sont ensuite retenus par les deux bandes filtrantes, qui montent et descendent à plusieurs reprises. La position des couches intérieure et extérieure des deux bandes filtrantes sur le rouleau change constamment, ce qui provoque des dislocations et des cisaillements constants de la couche de résidus, et une importante quantité d'eau est expulsée sous la tension de la bande filtrante. Les résidus entrent ensuite dans la zone de pressage et de déshydratation. Sous l'action de plusieurs rouleaux presseurs situés sur la partie supérieure du rouleau d'entraînement, les dislocations, le cisaillement et l'extrusion se produisent en continu. Pendant le pressage, les résidus de pommes de terre sont facilement extraits de la bande filtrante.

Les résidus de pommes de terre sont envoyés au dispositif de raclage via le rouleau inverseur et, après avoir été grattés par le dispositif de raclage, ils entrent dans la section suivante.

Champ d'application

Entreprises de production d'amidon de patate douce, d'amidon de tapioca, d'amidon de pomme de terre, d'amidon de blé, d'amidon de maïs, d'amidon de pois, etc. (suspension d'amidon).